Lean management i lean manufacturing to filozofie pracy, w ramach których wypracowano praktyczne narzędzia. Wdrożenie wielu z nich nie wymaga dużego wysiłku i wysokich nakładów finansowych. Jakie narzędzia lean warto stosować w zakładzie pracy i o czym pamiętać, aby przyniosły zamierzony skutek?

Metody lean łatwo dopasować do specyfiki przedsiębiorstwa

Dużą zaletą narzędzi lean management czy lean manufacturing jest ich elastyczność i uniwersalność. Funkcjonują równie dobrze w niewielkich zakładach jak i ogromnych, rozproszonych geograficznie organizacjach. Ważny jest jednak dobór adekwatnych narzędzi – takich, które będą dopasowane do skali działalności firmy i jej charakteru. Dopiero wtedy pozwolą na optymalizację pracy, ograniczenie kosztów i zwiększenie komfortu pracowników.

Metody lean najczęściej stosuje się w zakładach produkcyjnych, logistycznych, magazynach i innych firmach związanych z przemysłem. Jednak ze względu na dużą uniwersalność, z rozwiązań tych chętnie korzystają także inne branże, w tym te związane z pracą biurową.

Więcej na temat zastosowania lean w praktyce przeczytasz w naszym artykule: Koncepcja lean w produkcji i magazynie – co warto wiedzieć?

Metoda 5S – jedno z podstawowych narzędzi lean management

Lean oznacza szczupłe zarządzanie (lean management) lub szczupłą produkcję (lean manufacturing) – metody „odchudzone” ze zbędnych, nieefektywnych elementów. Oznacza to ograniczenie marnotrawstwa (w kontekście czasu, zasobów, komunikacji i innych aspektów codziennej pracy).

Jedną z ważnych zasad szczupłej produkcji jest zasada 5S. Pochodzi od pięciu określeń w języku japońskim, które w wersji polskiej brzmią:

- Selekcja/sortowanie – tzn. wykorzystywanie tylko tych narzędzi, które rzeczywiście są potrzebne w danym momencie na danym stanowisku pracy.

- Systematyka (uporządkowanie) – to między innymi ustalenie sposobu przechowywania narzędzi. Narzędzia powinny być łatwo dostępne, dobrze oznaczone, a pracownicy nie powinni tracić czasu na ich szukanie, czyszczenie, czy naprawianie.

- Sprzątanie – zgodnie z zasadą lean porządek i ograniczanie marnotrawstwa są kluczowe dla utrzymania efektywności pracy. Dotyczy to także utrzymania porządku w trakcie wykonywania codziennych obowiązków, co sprzyja utrzymaniu koncentracji, zwiększa efektywność i zadowolenie z pracy.

- Standaryzacja – procedury, które pozwalają automatycznie, sprawnie działać w przypadku wystąpienia określonego problemu. Wiele z takich sytuacji (np. awarię maszyny, brak pracownika na linii produkcyjnej) można wcześniej przewidzieć i przygotować plan działania. Standaryzacja dotyczy również oznaczeń narzędzi, przestrzeni w zakładzie czy sposobów komunikacji. To wszystkie czynności, które sprzyjają automatycznemu wykonywanie obowiązków.

- Samodyscyplina – stosowanie się do założonych wcześniej zasad i motywowanie pracowników do ich przestrzegania. Ważne jest, aby dobre praktyki stosowali pracownicy w różnych działów – od pracowników linii produkcyjnych, aż po osoby zarządzające całym procesem.

Kaizen jako metoda lean management

Ważną częścią koncepcji lean, szczególnie w kontekście zarządzania produkcją, jest Kaizen. Słowo to w języku japońskim oznacza „zmianę na lepsze” i polega na nieustannym doskonaleniu – poszukiwaniu obszarów do naprawy lub rozwinięcia. Mapuje się również obszary, w których dochodzi do marnotrawstwa różnego typu. W tym celu wykorzystuje się kreatywność i pomysłowość pracowników, na różnych szczeblach organizacji. Efektem Kaizen powinno być dostarczenie najwyższej możliwej wartości klientowi. Jednocześnie ważnym aspektem jest zachowanie szacunku dla każdej osoby zaangażowanej w proces – także pracowników firmy.

Zasady KAIZEN to między innymi:

- Pytaj dlaczego – aż do momentu, gdy znajdziesz źródło problemu. Warto wykorzystać tę zasadę w burzach mózgów i zaangażować w proces wielu członków zespołu (także tych, których problem nie dotyczy bezpośrednio, ze względu na ich świeże podejście do tematu).

- Kwestionuj ustalony stan rzeczy – z dobrymi intencjami. Zastanów się, czy dobrze funkcjonujący proces nie mógłby funkcjonować jeszcze lepiej.

- Myśl rozwiązaniami i działaj – nawet jeśli zauważysz problemy, które mogą utrudnić realizację celów. Spróbuj znaleźć ich rozwiązanie, a jeśli to niemożliwe, zrealizuj te aspekty planu, które przyniosą korzyści dla przedsiębiorstwa.

- Staraj się poprawiać błędy na bieżąco i nie kumulować zadań, których natychmiastowe wdrożenie zajmie niewiele czasu. Spiętrzenie wielu drobnych obowiązków zniechęca do działanie i generuje chaos.

Pozostałe narzędzia lean, które warto wziąć pod uwagę

- Ciągły przepływ pracy i system ssący – taki, w którym komponenty produkowane są dokładnie w takiej ilości, w jakiej są potrzebne na dalszym etapie. W ten sposób ogranicza się ryzyko nadmiernego zatowarowania, ogranicza magazynowanie lub niedobory materiałów. System ssący, to przeciwieństwo stosowanego często systemu pchanego. Można niekiedy spotkać się także z nazwą „system just in time”.

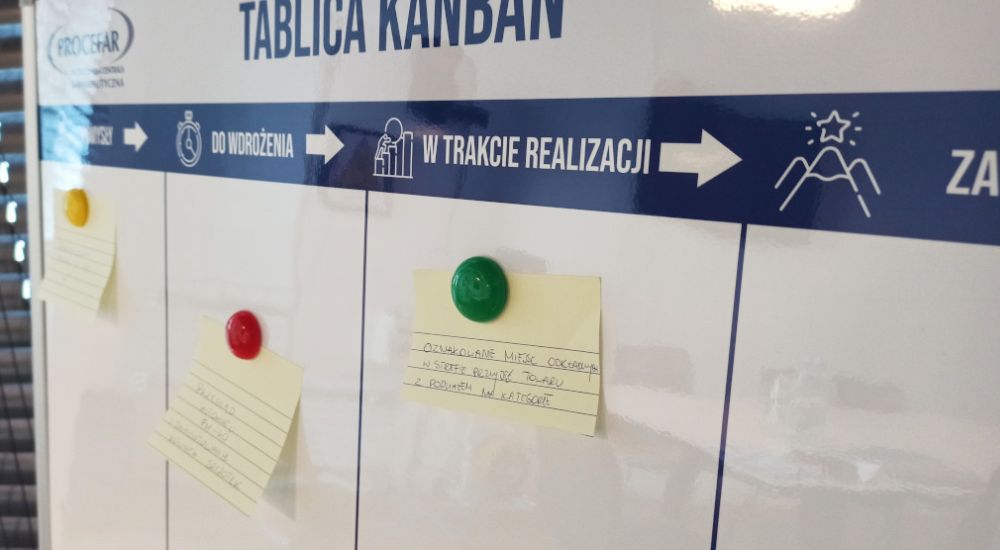

- Karty Kanban – narzędzia do wizualnego zarządzania zadaniami. Na kartach tego rodzaju umieszcza się różnego typu informacje ważne dla pracowników na różnych etapach pracy z produktem (np. data produkcji lub modyfikacji, liczba wyprodukowanych sztuk, numer serii, uwagi, itd.).

- SMED – to skrót od angielskiego zwrotu single minute exchange of die. Polega na ograniczenia czasu przezbrajania maszyn (lub innej podobnej czynności związanej ze zmianą ustawień) do krótkiego odcinka czasu, zwykle 10 min.

- TPM (Total Production Maintenance) i autonomizacja (automatyzacja z wykorzystaniem potencjału człowieka) – zaangażowanie pracowników linii produkcyjnych w bieżące monitorowanie stanu maszyn i prowadzenie drobnych napraw, gdy to możliwe. Efektem jest skrócenie procesów decyzyjnych i usprawnienie procesu.

Jakie produkty i narzędzia pomogą wdrożyć Kaizen w praktyce?

Tablice cieni to niewielkie narzędzia, które pozwalają skutecznie realizować zasadę 5S w praktyce. Na takiej tablicy określone jest miejsce umieszczenia każdego narzędzia wykorzystywanego na danym stanowisku pracy. Dzięki temu:

- pracownicy mają łatwy dostęp do narzędzi,

- ogranicza się ryzyko zgubienia narzędzi,

- można łatwo kontrolować ich bieżący stan (dzięki temu odpowiednio szybko zauważyć brakujące lub uszkodzone elementy),

- ogranicza się marnotrawstwo (czasu na szukanie/przygotowywanie narzędzi),

- zwiększa się komfort i efektywność pracy, dzięki utrzymaniu porządku na stanowisku pracy.

Z kolei kącik czystości pozwala w podobny sposób organizować urządzenia i produkty do czyszczenia. W połączeniu z tablicą cieni umożliwia łatwy dostęp do narzędzi i utrzymanie stanowiska (lub jednocześnie kilku stanowisk) w czystości. Taka organizacja przestrzeni i przedmiotów użytkowanych w codziennej pracy pozwala na wypełnienie większości założeń zasady 5S.

Inne fizycznie rozumiane narzędzia lean management, które usprawnią działanie zakładu, to na przykład:

- Tablice lean management – na przykład tablice produkcyjne (do wizualnej organizacji procesów), tablice przyjęć, audytów, problem solving, SQDP i wiele innych.

- Tablice wizualizacyjne 5S – dostępne w wielu wariantach. Mogą dotyczyć na przykład wizualizacji hali, usprawniania procesu pakowania, odkładania, czy segregacji. Często stosuje się także tablice ze schematami kolorystycznymi 5S.

- Panele informacyjne i foldery naścienne – które pozwalają na łatwy dostęp do różnego rodzaju instrukcji, zestawień, zaleceń i innych materiałów przydatnych na danym stanowisku pracy.

- Oznakowanie – ciągów komunikacyjnych, maszyn, określonych przestrzeni w zakładzie, oraz oznakowanie w mniejszej skali – stanowisk pracy, czy stołów warsztatowych.

W naszym sklepie znajdziesz także produkty wykonywane na zamówienie – indywidualnie dostosowane do procesów realizowanych w Twoje firmie.